Ưu điểm chính của lò ghi chuyển động là không cần phân loại hoặc nghiền nhỏ chất thải rắn sinh hoạt (CTRSH) trước và có thể đốt lượng lớn chất thải với đa dạng thành phần và nhiệt trị. Nhược điểm chính là chi phí đầu tư và bảo trì tương đối cao. Ghi dễ bị ăn mòn (cháy ghi) trong quá trình đốt rác.

1. Nguyên lý hoạt động

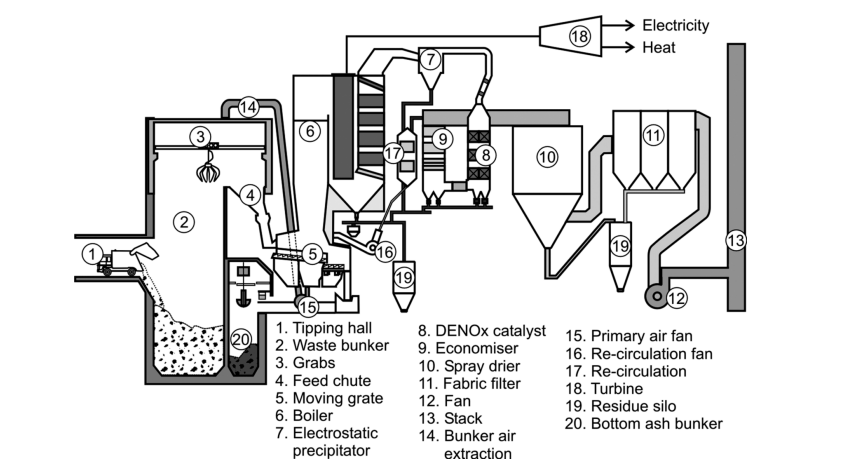

Lò ghi chuyển động đốt khối lượng lớn rác thải dựa trên một tấm ghi chuyển động để vận chuyển chất thải qua lò. Quy trình đốt rác của lò ghi chuyển động như hình 1. Một cần trục trên cao đưa chất thải vào phễu, tại đây chất thải được vận chuyển qua máng đến ghi trong lò. Trên ghi, chất thải được sấy khô và sau đó đốt ở nhiệt độ cao cùng với không khí sơ cấp được bơm vào từ bên dưới ghi. Xỉ/tro đáy lò (bao gồm cả các phần chất thải không cháy được) rời khỏi ghi qua máng tro.

Ghi chuyển động đảm bảo vận chuyển và trộn chất thải hiệu quả và phân phối khí đốt đồng đều. Ghi thường được chia thành các vùng có thể điều chỉnh riêng và thường có khả năng làm nóng sơ bộ không khí đốt để phù hợp với sự thay đổi về giá trị nhiệt thấp của chất thải.

Xỉ đáy lò rơi từ cuối ghi vào bẫy nước của máy đẩy xỉ. Xỉ được làm mát bằng cách tiếp xúc với nước và một pít-tông lớn đẩy xỉ đến hệ thống vận chuyển. Lượng xỉ thường chiếm khoảng 10–25% (tính theo trọng lượng) của chất thải, tùy thuộc vào thành phần chất thải. Khí thải từ lò đốt mang theo một phần nhỏ tro bay, thường chiếm khoảng 5–10 % hàm lượng tro.

Khí thải từ buồng đốt sơ cấp đi vào buồng đốt thứ cấp. Khí thải được đốt ở nhiệt độ thấp nhất là 850°C ít nhất trong 2 giây (theo Chỉ thị 2000/76/EC của EU về đốt chất thải). Lượng khí thải CO và tổng lượng cacbon hữu cơ (TOC) trong khí thải chỉ liên quan đến chất lượng của quá trình đốt cháy.

Khí thải có nhiệt độ cao sau khi ra khỏi buồng đốt thứ cấp cần được hạ nhiệt nhanh chóng để tránh quá trình tái tổ hợp dioxin. Nhiệt lượng của khí thải được thu hồi để làm hóa hơi nước trong nồi hơi, hơi nước làm quay tuabin được kết nối với một máy phát điện. Thông thường 25% hàm lượng năng lượng của hơi nước được chuyển thành năng lượng điện. Năng lượng còn lại được lấy lại bằng cách ngưng tụ hơi nước thải từ tuabin trong bộ trao đổi nhiệt, do đó có khả năng tạo ra nước nóng cho mục đích sưởi ấm khu vực. Nước ngưng được đưa trở lại bể chứa nước cấp, từ đó nước được tái sử dụng cho lò hơi, từ đó sinh ra một vòng tuần hoàn. Hiệu suất phát điện điển hình sẽ là 20–25 % nhiệt đầu vào đối với nhà máy năng lượng kết hợp giữa nhiệt và điện thải thành năng lượng.

2. Cấu tạo lò

a) Ghi (Grate)

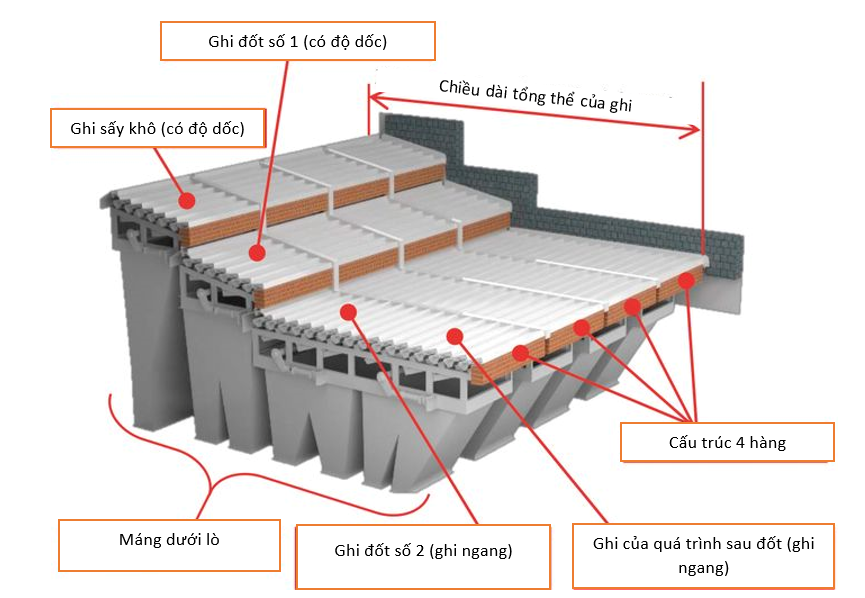

Ghi có hai mục đích chính:

- Vận chuyển, trộn và san phẳng chất thải trong lò.

- Cung cấp và phân phối không khí đốt sơ cấp đến lớp chất thải nằm trên ghi.

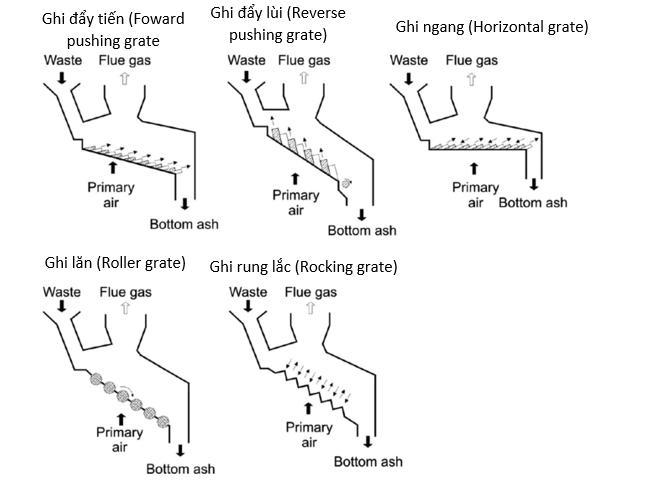

Ghi được thiết kế đa dạng, dựa theo nguyên tắc vận chuyển rác tương ứng như ghi đẩy tiến và lùi, ghi ngang, ghi lăn, ghi rung lắc,…Hình 2 mô tả một số loại ghi cơ bản.

Trong quá trình thiết kế lò đốt rác, nên chú ý đến sự phù hợp của ghi đối với từng loại chất thải như độ bền của ghi, khả năng chịu tải và sự hoạt động trơn tru (không gây ra tắc nghẽn rác thải trong lò).

Cung cấp không khí qua ghi

Không khí đốt sơ cấp phải được cung cấp cho lớp chất thải thông qua các khe nhỏ ở mặt trước của các thanh ghi hoặc qua các khe 1–2 mm giữa các thanh ghi. Thông thường diện tích cung cấp không khí tối đa là 1,5–2,0 % tổng diện tích của ghi để đảm bảo phân phối không khí thỏa đáng. Tốc độ cung cấp không khí qua các khe thường là 10–15 m/s.

b) Lò đốt

Kích thước và hình dạng của lò phải được thiết kế để giảm thiểu nguy cơ cặn xỉ và tro bám trên thành lò. Tường trong lò của lò đốt có thể là lớp lót vật liệu chịu lửa làm mát bằng không khí hoặc làm mát bằng tường nước đặt phía sau lớp lót vật liệu chịu lửa. Trong trường hợp lò được thiết kế cho chất thải có nhiệt trị cao, lớp lót chịu lửa có thể được thay thế bằng cách phủ các bức tường làm mát bằng nước bằng hợp kim không chứa sắt có chứa một lượng lớn niken và crom.

Lò đốt bao gồm buồng đốt sơ cấp và buồng đốt thứ cấp.

Buồng đốt sơ cấp là nơi chất thải được sấy khô và đốt cháy trên ghi.

Khí thải từ quá trình đốt rác tại buồng đốt sơ cấp đi vào buồng đốt thứ cấp và tiếp tục được gia nhiệt để phân hủy các chất hữu cơ khó phân hủy như dioxin/furan. Một điều kiện tiên quyết khác để đạt hiệu suất tối ưu của lò là thiết kế hệ thống cấp khí thứ cấp, nhằm đảm bảo sự khuấy trộn hiệu quả của khí thải cả phía trên lớp chất thải và ở đầu vào buồng đốt thứ cấp. Không khí thứ cấp được cung cấp thông qua các hàng vòi phun trong các vùng ở đầu vào buồng đốt thứ cấp và có thể qua các hàng vòi phun trong lò tùy thuộc vào lưu lượng khí thải đã chọn trong lò. Vận tốc khí thải trong lò thường được duy trì ở mức thấp hơn 3,5–4,0 m/s. Do thời gian lưu giữ khí thải trong buồng đốt phải đủ lâu để phân hủy được dioxin nên buồng đốt thứ cấp cần có thể tích và chiều cao lớn để các phản ứng xảy ra hoàn toàn trước khi khí thải đi vào hệ thống xử lý khí thải.

c) Hệ thống khí đốt và quạt

Đặc biệt chú ý đến việc thiết kế và kiểm soát các hệ thống khí đốt. Những điều này phải đảm bảo một lượng không khí thừa chính xác trong khí thải, vừa để đảm bảo hiệu quả đốt cháy cao vừa để tránh sự đốt cháy không hoàn toàn của khí thải. Không khí sơ cấp phải được hút từ phía trên tấm cần trục trong hầm chứa chất thải (để khử mùi) và được bơm qua phía áp suất của quạt sơ cấp bên dưới ghi trong tối thiểu 4–6 vùng không khí được điều khiển tự động bằng bộ giảm chấn cơ giới. Cửa nạp không khí thứ cấp nằm ở trên cùng của lò/lò hơi, có thể ở trong hầm chứa chất thải, và phải được cung cấp cho lò và ở cửa vào của đường chuyền đầu tiên của lò hơi (buồng đốt sau) qua 3–5 hàng của vòi phun (tùy thuộc vào thiết kế). Bộ giảm chấn cơ giới sẽ tự động kiểm soát lượng không khí thứ cấp được cung cấp cho từng hàng vòi. Bộ gia nhiệt sơ bộ không khí nên được thiết lập để gia nhiệt sơ bộ không khí sơ cấp ở giá trị nhiệt thải thấp và trong trường hợp chất thải ẩm. Có thể làm nóng không khí sơ cấp từ 10 ◦C đến xấp xỉ 145 ◦C, tùy thuộc vào thành phần chất thải và độ ẩm dự kiến.

d) Đầu đốt khởi động và đầu đốt phụ trợ

Lò đốt hoặc đường chuyền đầu tiên của lò hơi có thể được trang bị đầu đốt khởi động hoặc đầu đốt phụ. Chúng được vận hành trong quá trình khởi động (cho đến khi nhiệt độ đạt đến 850◦C) và đóng lại (duy trì nhiệt độ như cũ miễn là còn chất thải trên ghi) và bất cứ khi nào nhiệt độ giảm xuống gần 850◦C. Thông thường, một hoặc hai đầu đốt được lắp đặt và sử dụng dầu khí hoặc khí tự nhiên làm nhiên liệu.

e) Tuần hoàn khí thải trong buồng đốt thứ cấp

Việc thiết lập tuần hoàn khí thải là một phần của thiết kế lò, và do đó việc thiết lập một hệ thống như vậy phụ thuộc vào nhà cung cấp lò.

Sau bộ lọc bụi, một phần khí thải (20–30 %) có thể được trích xuất và đưa trở lại lò qua một ống cách nhiệt. Khí thải tuần hoàn được phun qua các vòi riêng biệt trong lò và trong vùng nhiễu loạn ở đầu vào buồng đốt thứ cấp, đường chuyền đầu tiên của lò hơi. Tuần hoàn khí thải có lợi thế về vận hành cũng như kinh tế và môi trường. Ưu điểm của tuần hoàn khí thải chủ yếu là:

- Tuần hoàn khí thải có thể dẫn đến hiệu suất nhiệt cao hơn thông qua việc giảm không khí dư thừa và do đó giảm hàm lượng oxy. Có thể tăng hiệu quả từ 1–3 %.

- Giảm sự hình thành NOx (20–40 % khi tuần hoàn 20–30 % khí thải).

- Ổn định/cải thiện các điều kiện dòng chảy và nhiễu loạn.

- Giảm lượng khí thải đi vào hệ thống xử lý khí thải.

Tuy nhiên, tuần hoàn khí thải yêu cầu hệ thống tuần hoàn phải kín khí hoàn toàn để tránh thoát khí và các vấn đề ăn mòn tiềm ẩn. Điều này có thể liên quan đến việc hàn tất cả các kết nối và khớp nối, chỉ sử dụng một số kết nối linh hoạt và đặt quạt gần điểm phun. Trong khi một số nhà cung cấp lò và chủ sở hữu nhà máy thấy rằng tuần hoàn khí thải hấp dẫn vì những lý do nêu trên, thì các nhà cung cấp và chủ sở hữu nhà máy khác nhận thấy rằng nguy cơ khí thải thoát ra khỏi hệ thống lớn hơn lợi ích và nhà máy có thể được tối ưu hóa mà không cần tuần hoàn khí thải.

3. Hệ thống xử lý khí thải

Khí thải sinh ra bởi quá trình đốt rác thải chủ yếu bao gồm: các chất gây ô nhiễm, khí axit chẳng hạn như NOx, SO2, HCl, HF,.. các kim loại nặng như thủy ngân, chì, cadimi và các chất ô nhiễm là hợp chất hữu cơ, chủ yếu là dioxin, furan và mùi hôi. Phương pháp xử lý khí thải cần kết hợp các quá trình hấp phụ bằng phun than hoạt tính, khử axit và lọc bụi.

a) Xử lý NOx

Trong lò đốt NOx chủ yếu hình thành do quá trình đốt cháy các hợp chất hữu cơ chứa Nito trong rác. Thiết bị khử nito SNCR (khử chọn lọc không xúc tác) sẽ phun trực tiếp urê hoặc NH4OH/NH3 vào buồng cháy thứ cấp (ở khu vực nhiệt độ cao > 950°C) để xử lý NOx đến khi đáp ứng tiêu chuẩn dưới 200 mg/m3. Đây là công nghệ đơn giản và hiệu quả trong việc giảm NOx trong khí thải.

CO(NH2)2 + H2O → 2 NH3 + CO2

4 NO + 4 NH3 + O2 → 4 N2 + 6 H2O

6 NO2 + 8 NH3 → 7 N2 + 12 H2O

Hiệu suất khử NOx của công nghệ SNCR đạt khoảng 30-50%.

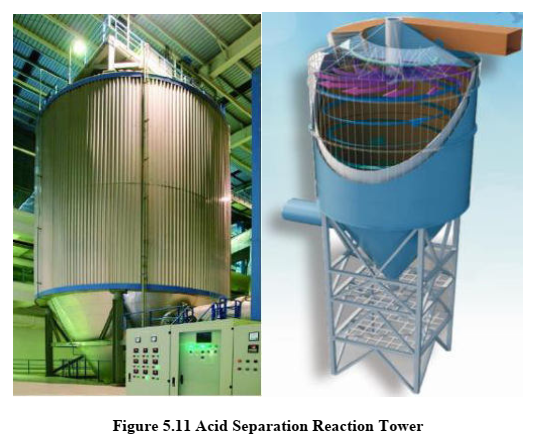

b) Xử lý khí axit

Sau quá trình khử NOx, khí thải chứa các loại khí axit HCl, HF, SO2 hình thành do quá trình đốt cháy rác thải chứa clo và lưu huỳnh trong lò đốt đi vào hệ thống trung hòa bằng kiềm hoặc CaCO3. Dung dịch Ca(OH)2 20% được phun vào thiết bị dưới dạng sương mù để tiếp xúc trực tiếp với khói thải. Kích thước hạt dung dịch, thời gian tiếp xúc và tốc độ hạt dung dịch… là những yếu tố quyết định khả năng loại bỏ các khí axit có trong khói thải thông qua các phản ứng hóa học sau:

SO2 + Ca(OH)2 = CaSO3/CaSO4 + H2O

2HCl + Ca(OH)2 = CaCl2 + 2H2O

2HF + Ca(OH)2 = CaF2 + 2H2O

c) Xử lý dioxin/furan và thủy ngân

Khí thải chứa dioxin/furan được “xử lý” trong buồng đốt thứ cấp ở nhiệt độ thấp nhất là 850°C ít nhất trong 2 giây để đảm bảo phá vỡ cấu trúc phân tử của các hợp chất hữu cơ khó phân hủy này. Việc bơm không khí vào buồng đốt thứ cấp để khuấy trộn khí thải sao cho khí thải được làm nóng đồng đều, không xuất hiện vùng lạnh cục bộ. Quá trình xử lý dioxin phải tuân thủ theo nguyên tắc 3T nhiệt độ (Temperature) – thời gian (Time) – khuấy trộn (Turbulence).

Khí thải sau khi ra khỏi buồng đốt thứ cấp có nhiệt độ rất cao, được làm mát trong bộ siêu nhiệt, nhiệt độ cao làm nóng hơi nước đến 400 °C ở áp suất 40 bar để quay tuabin phát điện (đối với công nghệ đốt rác phát điện). Tại thời điểm này, khí thải có nhiệt độ khoảng 200°C và được đưa đến hệ thống làm sạch khí thải. Dioxin/Furan trong khí thải sẽ được tái tổ hợp ở khoảng nhiệt độ 500-200°C, do vậy, để ngăn cản việc tái tổ hợp, khí thải phải được hạ nhanh nhiệt độ.

Than hoạt tính được phun vào và trộn đều với khí thải với mục đích để hấp phụ lượng dioxin xót lại và thủy ngân.

Sau đó khí thải sẽ tiếp tục qua thiết bị ventury để tách bụi, than hoạt tính đã hấp phụ, tách kim loại nặng.

d) Xử lý bụi

Các thiết bị kiểm soát bụi thường được chia thành 3 loại: lọc bụi túi vải, lọc bụi tĩnh điện (ESP) và ventury. Tùy thuộc vào nhà đầu tư và thiết kế lò đốt lựa chọn các công nghệ phù hợp. Các thiết bị này có nhiệm vụ chung là tách tro bay, bột than hoạt tính sau khi hấp phụ và kim loại nặng ra khỏi khí thải.

Lọc bụi túi vải được sử dụng ở nhiệt độ khí thải tương đối thấp (khoảng 280-400°F). Khí thải chứa hạt bụi đi qua túi lọc. Các hạt lơ lửng trong dòng khí được thu thập trên các bộ lọc và được loại bỏ định kỳ và đưa vào phễu thu gom.

Lọc bụi túi vải ngày nay được sử dụng rộng rãi trong các cơ sở đốt chất thải rắn đô thị, lò nung xi măng vì khả năng thu gom bụi mịn hiệu quả cao của chúng. Chúng được sử dụng trong một số ít lò đốt chất thải nguy hại và các ứng dụng chất thải y tế. Hiệu suất tách bụi của lọc bụi túi có thể lên tới 99,9%.

ESP hoạt động dựa trên nguyên tắc tích điện các hạt bụi và giữ lại chúng trong vùng điện trường cao. ESP khô ngày nay được sử dụng rộng rãi trong các cơ sở đốt chất thải rắn đô thị và trên các lò nung xi măng và lò đốt chất thải nguy hại. ESP khô kém hiệu quả hơn so với lọc bụi túi vải đối với bụi mịn có kích thước từ 0,1-1,0 µm nhưng vẫn là thiết bị thu gom bụi rất hiệu quả. Hiệu suất của ESP đạt trên 99%.

Trước đây, ventury (thiết bị ly tâm ở tốc độ cao) là công nghệ kiểm soát bụi được lựa chọn cho hầu hết các lò đốt chất thải nguy hại và chất thải y tế. Chúng kém hiệu quả đối với bụi mịn hơn so với lọc bụi túi vải hoặc ESP, nhưng vẫn có thể đáp ứng các yêu cầu quy định.

e) Tro bay

Mặc dù không phải là khí thải nhưng một phần lớn tro bay nằm trong khí thải lò đốt. Tro bay được thu gom bằng thiết bị lọc bụi, sau đó đem đi hóa rắn và chôn lấp vì trong tro bay chứa dioxin/furan, thủy ngân nên được coi là chất thải nguy hại.

Nhung Nguyễn tổng hợp

Tài liệu tham khảo

EU (2000): EU Directive 2000/76/EC of the European Parliament and of the Council of 4 December 2000 on the incineration of waste. Waste Incineration Directive. Official Journal of the European Communities, L 332, 1–21.

Hulgaard, T. and Vehlow, J. (2010). Incineration: Process and Technology. In Solid Waste Technology & Management, T.H. Christensen (Ed.). https://doi.org/10.1002/9780470666883.ch26

Rachael Lew (2022). Moving Grate Incineration: The Most Common WTE Technology. Available: https://www.bioenergyconsult.com/moving-grate-incineration/#:~:text=Moving%20grate%20incineration%20requires%20that,waste%20per%20hour%20of%20treatment accessed on 5 January 2023.

Văn Đình Sơn Thọ (2021). Hiện trạng công nghệ xử lý khí tại các nhà máy đốt rác sinh hoạt ở Việt Nam. Tạp chí Môi trường số Chuyên đề Tiếng Việt IV/2021. http://tapchimoitruong.vn/nghien-cuu-23/hien-trang-cong-nghe-xu-ly-khi-tai-cac-nha-may-dot-rac-sinh-hoat-o-viet-nam-26226